Investigadores del CiQUS demuestran que los métodos químicos pueden competir para desarrollar películas nanométricas y epitaxiales de granate de itrio e hierro (Yttrium Iron Garnet, YIG) de espesor nanométrico con la calidad requerida para dispositivos espintrónicos y otras aplicaciones de alta frecuencia.

El granate de itrio e hierro (YIG) es un material tecnológicamente importante debido a sus excelentes propiedades magneto-ópticas, su alta resistividad eléctrica y una resonancia ferromagnética muy estrecha, lo que lo hace especialmente adecuado para aplicaciones en filtros y resonadores a frecuencias de microondas.

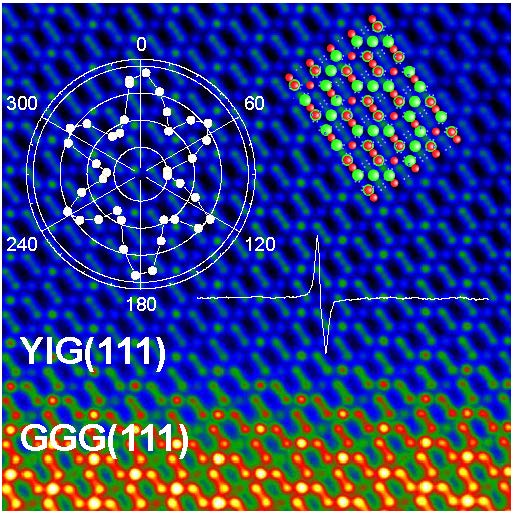

Estas propiedades dependen de la estequiometría y distribución exactas de los iones Fe3+ entre los sitios octaédricos/tetraédricos de una estructura compleja, lo que requiere el uso de métodos de deposición a alto vacío para la fabricación de películas delgadas YIG de alta calidad.

Estas propiedades dependen de la estequiometría y distribución exactas de los iones Fe3+ entre los sitios octaédricos/tetraédricos de una estructura compleja, lo que requiere el uso de métodos de deposición a alto vacío para la fabricación de películas delgadas YIG de alta calidad.

En este trabajo ha sido publicado en la revista Physical Review Materials, que lo ha destacado como Editors' Suggestion. En él, los autores explican la síntesis de películas epitaxiales de YIG de espesor nanométrico mediante un método simple de deposición química en medio acuoso. Las películas obtenidas muestran un elevado tiempo de relajación de spin, comparable al obtenido a partir de métodos de deposición física de alto vacío, más complejos y caros.

Por tanto, estos resultados demuestran que los métodos químicos pueden competir para desarrollar películas YIG de espesor nanométrico con la calidad requerida para dispositivos espintrónicos y otras aplicaciones de alta frecuencia.

El grupo de investigación del Profesor Rivadulla había publicado previamente varios trabajos aplicando esta técnica para la obtención de capas y bi-capas nanométricas epitaxiales de diferentes óxidos y nitruros, de hasta 4 nm de grosor y con una excelente homogeneidad. Las principales ventajas son el uso de soluciones en agua de polímeros biocompatibles, más respetuosas con el medio ambiente, evitar el uso de cámaras de vacío y sistemas de control de humedad o temperatura y, finalmente, la obtención de una calidad comparable a la deposición por láser pulsado (PLD).